- 概述

- 理由

- 解答问题

- 应用指南

- 发表文章

超高分辨率Micro-LED显示器作为一种可行的自发光显示器技术正在兴起。具有数百万像素的μLED显示器面临着几个关键问题:LED制造和转移过程中的保真度、工艺控制和缺陷分析。在这里,我们研究了两种无损检测方法,即光致发光和阴极发光成像,并将它们与电致发光图像进行比较,以验证LED的保真度,并评估这些方法作为缺陷分析的潜在工具。我们的实验显示,利用阴极发光成像作为分析工具提供了丰富的数据,可以识别和分类μLED显示器制造过程中与电致发光相对应的常见缺陷。然而,光致发光成像不是保真度分析的有效方法,但确实提供了关于干蚀刻均匀性的信息。

微型发光二极管(Micro-LED)是下一代显示器的一种很有前途的技术,因为它们具有高亮度和高效率、色域覆盖率和自发光设计。一些高清晰度(HD)和超高清(UHD)显示器的原型器件已被制作出来并用于演示,但很少有商用Micro-LED显示器。大多数应用需要红色、绿色、和蓝色(RGB)像素集成,这目前不可能从完全自发射设计的单个外延生长的LED晶圆中实现。绿色和蓝色发射通常都来自具有InxGa1−xN发射层的GaN外延叠层,其中铟含量决定带隙。然而,性能最好的红色发射器件,来自InGaAs外延叠层。将这些不同的外延叠层集成到用于RGB显色的单个显示器背板上是非常困难的,这促使许多研究人员寻找到一种既经济又稳健的解决方案。通过利用量子限制斯塔克效应和应变调制这两个发射层,显示了具有单片集成的绿色和蓝色发射。InGaN和InGaAs的生长方法和衬底要求的根本差异使单片集成复杂化,通过纳米线生长的选择性区域外延是一个显著的例外。

在整个制造过程中,未激活像素可能由许多缺陷机制引起。例如,由于转移过程中LED损坏或LED与背板的固定不当,转移可能会失败。此外,LED侧壁的钝化不当可能导致阴极和阳极之间短路,台面制造或重新沉积GaN/GaAs相关化合物过程中的LED氯基干蚀刻相关损坏也可能导致短路。布线或互连中的缺陷也可能导致像素不能激活。对于其中的很多缺陷的分析,主要方法是电致发光(EL)成像和光学质量检查。不幸的是,在显示器完全组装好之后才能执行此操作,然后决定修复或丢弃。检测像素损伤的非破坏性方法将显著提高产量和制造质量,同时降低制造成本。光致发光(PL)成像已被用作半导体器件的计量和诊断工具,以表征光发射和电荷载流子特性。它也被用作半导体设备的缺陷诊断工具,将其视为Micro-LED缺陷检测的一种有前途的方法。阴极发光(CL)成像同样是表征纳米和低维器件带隙特征的有用成像工具。在这里,我们研究了PL和CL成像作为两种无损检测方法在Micro-LED显示器中短路相关缺陷的可行性。

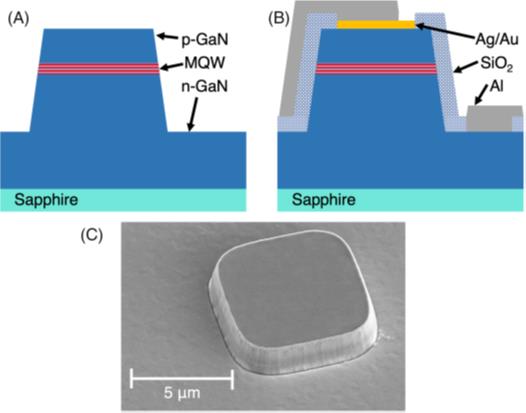

在本研究中,我们使用了在微图案化蓝宝石上外延生长的GaN和InGaN的市售蓝色LED晶圆(448nm中心波长)。外延生长叠层由未掺杂的GaN、n型GaN、多量子阱(MQW)和p型GaN组成。每个量子阱包含在未掺杂的GaN势垒之间的几nm厚的InGaN发射区。晶圆首先通过机械研磨减薄至约200μm厚,并隐形切割成10×10mm2的裸片进行加工。然后用PECVD 沉积500nm的SiO2涂覆每个裸片以在LED形成期间用作硬掩模。用LOR5A和S1805涂覆SiO2以进行双层抗蚀剂剥离工艺。在直接写入模式下使用DWL66+对抗蚀剂进行构图,以产生每个裸片200个边长为5、10、15、20、25、50、100和500μm的方形LED。每个裸片有25个每种尺寸的LED;在溶剂浴中以电子束沉积并剥离50nm的铬。在Oxford 100干式蚀刻机中使用CHF3和氩气对SiO2硬掩模进行图案化。在GaN蚀刻之前对铬的剩余部分进行湿法蚀刻,以防止再沉积的铬污染LED侧壁。然后使用Cl2和BCl3的混合物将GaN干法蚀刻至1100nm的深度,以暴露MQW下方的n-GaN层。剩余的SiO2在10∶1缓冲氧化物蚀刻剂(BOE)中被湿法蚀刻。然后在成像之前用丙酮和氧等离子体清洁样品。图1显示了像素的示意图和SEM图像。

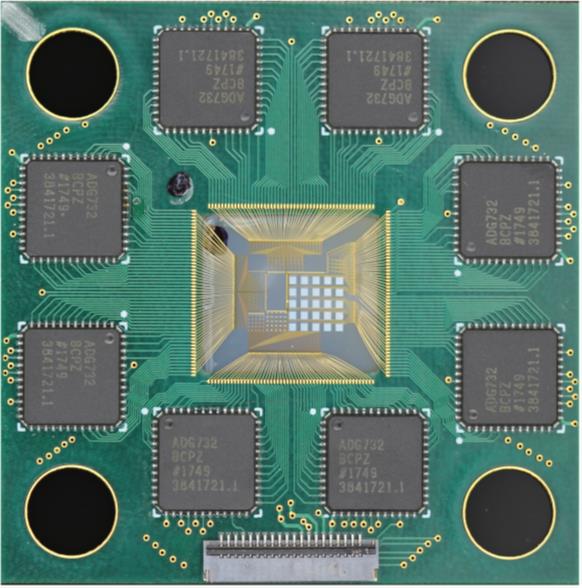

CL图像是使用蔡司Supra35VP场发射扫描电子显微镜(FESEM)拍摄的。使用二次电子(SE)探测器和光电倍增管拍摄图像。样品被固定在一个短截线上,其中n-GaN通过导电碳带电连接到地。SE探测器用于定位和验证LED结构,光电倍增管探测器用于收集CL图像。使用LEICASP8受激发射损耗显微镜记录PL图像。激发源是405nm二极管激光器,其被编程为在裸片的有源区域上进行光栅扫描。405nm激光线足够强大以将电子激发到InGaN阱中的导带,但不激发更宽的带隙GaN。图像是从光电倍增管传感器获取的,该传感器具有设置在425和475nm之间的带通滤波器,以去除激发源反射和背景噪声。对于这两幅图像,都记录了未激活像素的数量和位置。

由于缺乏载流子传输,PL激发不受蚀刻LED侧壁上短路缺陷的影响。InGaN量子阱内的电子被405nm的光激发,并且在弛豫时显示出发射,而与短路的存在无关。CL图像是全色的,因此对光谱不敏感,但显示定性发光强度。在校准的系统中,晶圆或裸片之间的定量比较是可能的,但由于多个用户在几天内进行图像采集,因此无法进行。图3B显示了图3A中显示的同一模具的示例图像。亮白色区域代表强烈的发光。具有很少发光或没有发光的LED指示导致阳极和阴极之间的电短路的缺陷,从而在发射InGaNMQW周围提供并联电阻电流返回路径。否则,从FESEM的枪注入的电子将通过InGaN层返回地面,并且将观察到发射。

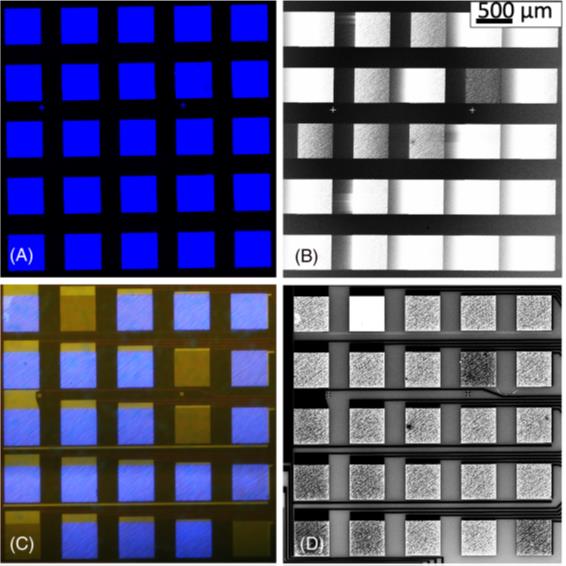

图3无损图像。(A)200个LED的PL合成图像。几个图像被缝合在一起以覆盖整个设备区域。此图中的所有指示灯均点亮。(B) 来自(A)的相同200个LED的CLSEM图像。尽管大多数LED都会发光,但也有一些是不发光的。

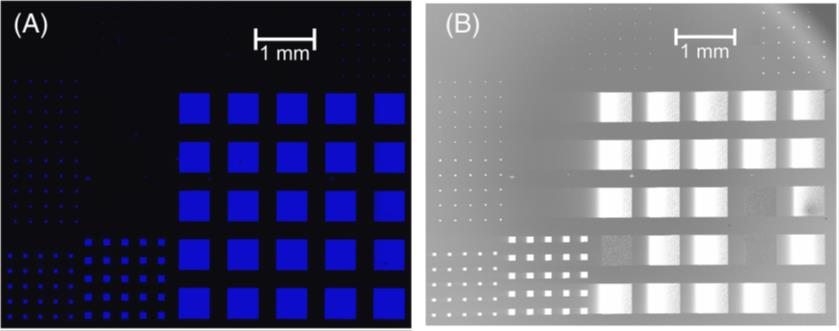

为了突出这一现象,图7显示了25个像素和四个无损图像。图7A中的PL图像显示出均匀的发光,并且预测该阵列中没有缺陷。图7B中的CL图像显示了各种对比度水平,我们将其解释为短路相关缺陷的可靠性标记,用于蚀刻相关损伤。大多数像素显示出非常明亮的发光,可以预测没有损坏。几个像素显示中等亮度,而一个像素显示非常低的亮度。如Engelsen等人所详细描述的,所看到的模糊效应是由于InGaNMQW中的长载流子寿命和短像素积分时间。32与图7C中的EL图像相比,我们观察到五个缺陷像素,其中在制造完成前,CL成像仅正确预测了一个缺陷,如低亮度像素所示。比较图7B中的CL图像,D显示了像素照明的明显差异。图7D中的一个像素明显比其余像素亮。大多数具有中等亮度,少数具有减弱的发光。与图7C中的已知缺陷像素相比,我们看到图7D中最亮的像素和最暗的三个像素对应于缺陷。一个差异是,图7C中行的死像素似乎并没有被CL图像预测到。

图7 25张500×500μm2像素图像。(A) 台面蚀刻后的PL图像。(B) 台面蚀刻后的CL图像。(C)完成制造和芯片贴装后的EL图像。(D) 完成制造和芯片贴装后的CL图像